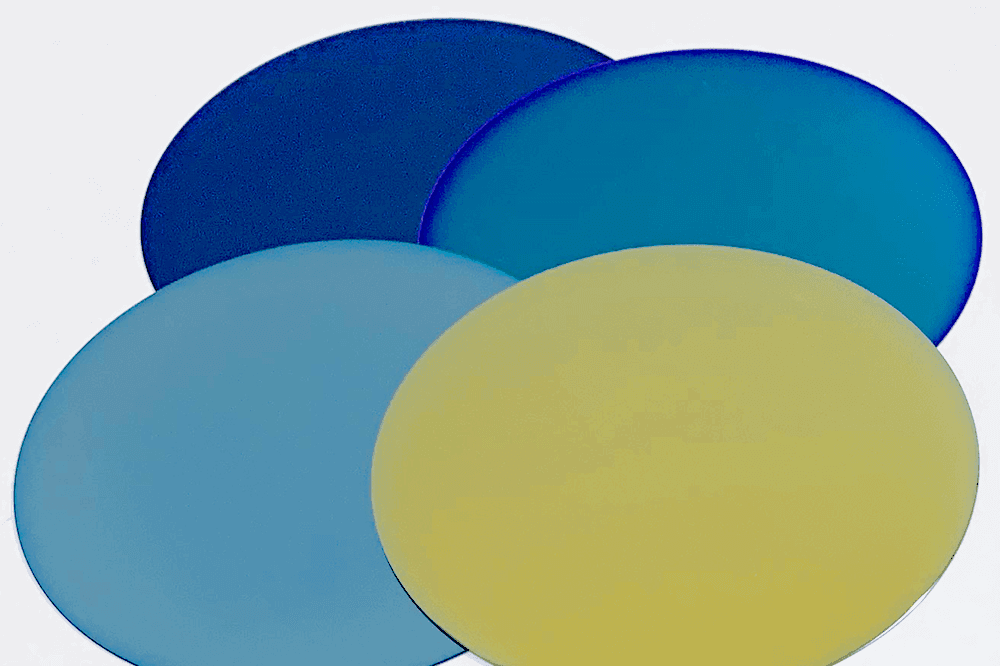

成膜サービス(CVD・スパッタリング)

半導体ウェハーなどの基板上に絶縁膜や金属膜などの薄膜を形成する成膜を行っており、

少量試作・開発・量産まで受託加工サービスをご提供いたします。

膜付きウェハーの販売も行っております。詳しくはお問合せください。

|

加工種類 |

製法・装置 |

備考 |

対応基板サイズ |

|

絶縁膜 形成 |

PE-CVD(プラズマCVD) |

酸化膜(SiO2) |

最大Φ8″まで対応。その他異形基板も対応可能。 |

|

金属膜 絶縁膜 形成 |

スパッタリング(PVD) |

Ti / Cu / Cr / Ni / Al / AlCu / NiCr / Ta / TaN / TiW / TiN / AlSi / Al2O3 / NiV / Ta2O5 / Al-Si-Cu などのターゲットを保有、その他膜種も検討可能 |

Φ2″、Φ3″、Φ4″、Φ6″、Φ8″、Φ12″対応。異形基板は要相談 |

CVD成膜

|

装置 |

加工能力 |

対応ウェハサイズ |

特徴・備考 |

|

P-5000 |

膜種:SiO2,SiN |

4インチ |

成膜温度:250~400℃ |

|

CIH-130 |

膜種:SiO2,SiN,SiON |

最大8インチ対応 |

成膜温度:250~350℃ |

※CVD工程での対応ウェハーサイズは、2,4,6,8インチ、その他異形サイズに対応いたします。

※お客様のご希望に応じた少量ロットや化合物半導体への加工、基板厚さも10mmまで対応可能です。

CVD工程装置「CIH-130・P-5000」

プラズマを使用してDepositionを低温で良質の酸化膜、窒化膜を成膜します。特殊基板等の少量対応が得意です。

CVD工程装置「CIH-130」 |

CVD工程装置「P-5000」 |

|

スペック |

|

|

P-5000 |

・使用Gas:SiH4,N2O,N2,NH3,CF4 |

|

CIH-130 |

・使用Gas:SiH4,N2O,N2,NH3,CF4 |

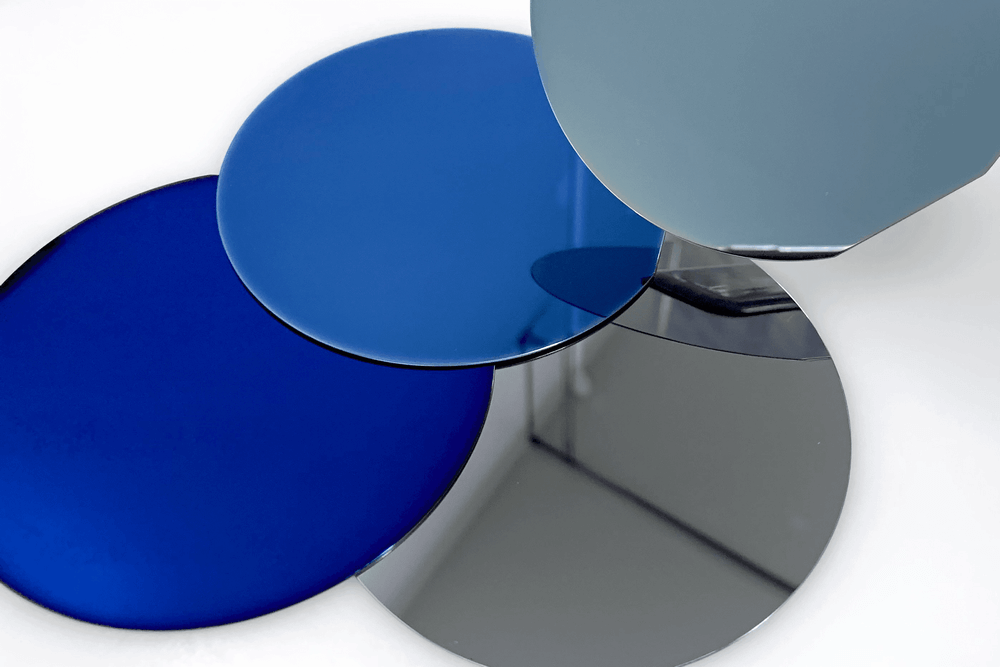

スパッタリング

|

装置 |

加工能力 |

対応ウェハサイズ |

特徴・備考 |

|

CFS-12P-100 |

膜種: |

3,4,6,8,12インチ対応(異形基板は要相談) |

UP方式の為パーティクル量少面ユニフォーミティ:実力値3~5%程度 |

|

CFS-8EP-55 |

膜種: |

2,4,6,8,12インチ対応(異形基板は要相談) |

UP方式の為パーティクル量少面ユニフォーミティ:実力値3~5%程度 |

※お客様のご希望に応じた少量ロットや化合物半導体への加工、基板厚さも10mmまで対応可能です。

スパッタリング工程装置「CFS-12P-100・CFS-8EP-55」

CFSシリーズのマグネトロン形低温高速スパッタリング装置です。 複数枚の基板を同時に処理できる(バッチ式)の装置であり、 量産用として用いることが可能です。

スパッタリング工程装置「CFS-12P-100」 |

スパッタリング工程装置「CFS-8EP-55」 |

|

スペック |

|

|

CFS-12P-100 |

Φ3″、Φ4″、Φ6″、Φ8″、Φ12″対応。(その他異形基板も検討可)膜厚分布3000ű10%以内。 スパッタリング方向はスパッタアップ式 (パーティクル対策に対して有効)。 逆スパッタ可能。 |

|

CFS-8EP-55 |

Φ2″、Φ4″、Φ6″、Φ8″、Φ12″対応。(その他異形基板も検討可)膜厚分布3000ű10%以内。 スパッタリング方向はスパッタアップ式 (パーティクル対策に対して有効)。 逆スパッタ可能。 |

成膜

成膜 |

成膜 |

ウェハーなどの基板上に絶縁膜や金属膜などの薄膜を形成することを成膜といいます。 半導体デバイス等の基板表面に成膜をすることにより、新しい機能や性質が加わります。成膜は保護、絶縁、誘電などの性質を加えたり、電気的かつ機械的な付加価値をつけることで、半導体の製造工程全体の下地作りを可能にします。一般的な真空成膜技術の薄膜を形成する方法として、CVD(化学的気相成長法)とPVD(物理的気相成長法)があります。

蒸着

金属や酸化物などの物質を高温で加熱し、蒸発させて素材の表面の処理を行ったり、薄膜を形成したりします。蒸発材料や基板に、電気的に印加させることもなく、気化した材料がそのまま基板に到達するため、基板のダメージが少なく純度の高い膜が形成できます。 基本的に真空状態で行うため真空蒸着とも呼ばれ、真空中でしか起きない化学反応の現象を生み出したり、大気による酸化防止の効果があります。

CVD成膜

CVD(chemical vapor deposition)の成膜は、科学的な成膜方法で、薄膜を作る蒸着法の1つです。成長させる膜の原料物質である化合物ガスを供給して、基板に熱を加え加熱させることで反応を起こし、薄膜をつくる蒸着法の技術の1つです。CVDは高周波の電力を印加することでプラズマを発生させたり、原料物質を含むガスに熱や光によるエネルギーを与えることで化学反応し、生成物質が基板上に降り積もって堆積されていきます。薄膜の原料には多数のガスが使用されますが、ガスを反応させる方法にはいくつかあり、「熱」「光」「プラズマ」によるCVD成膜があります。CVDによる成膜の用途としては、絶縁膜や保護膜としての役割があります。

スパッタリング

スパッタリングはPVD(Physical Vapor Deposition)による成膜方法の一種であり、ガラスやシリコンなどの各種基板上に金属や誘電体等の膜の形成が可能です。蒸着での熱エネルギーによる成膜とは違い、主に運動エネルギーを利用します。真空チャンバーの中で 薄膜として着けたい金属をターゲットとして設置し、ウェハーとの電極の間に高電圧をかけるとイオン化させたアルゴンガス(プラスイオンのアルゴンとマイナスの電子に分解されるプラズマ状態)の電子が金属材料に向かって加速します。その電子が衝突することで金属材料から金属イオンの粒子が弾き飛び、ウェハーの電極に到達し、薄膜が作り出されます。スパッタリングで常温成膜する場合、金属材料を分子のまま分散させて基板上に付着させることができます。